燃机用三点接触球轴承承受较大的转子轴向推力载荷,钢球在工作中承受较高的接触应力和交变载荷,在使用中会偶发钢球表面剥落,影响轴承使用寿命和可靠度。国内燃机轴承钢球疲劳寿命与国外有一定的差距,有必要研究如何提高钢球抗疲劳性能。

钢球抗疲劳性能与钢球表面、次表面应力状态有关,钢球表面承受最大剪切力位置在次表层,提高钢球表层硬度,增加表面和次表面压应力,可以提高钢球抗疲劳性能和耐磨性能。

钢球表面强化是在钢球表面塑性变形范围内,采取钢球相互碰撞的方式,使其表面发生宏观弹性变形和微观塑性变形,致使钢球表层硬度提高,钢球表面呈压应力状态分布。为满足燃机轴承长寿命、高可靠性的需求,在钢球加工时增加表面强化处理工艺。

常规进行强化处理的钢球尺寸较小,且材料为普通轴承钢。燃机轴承零件多选用高温钢和高速钢等特殊钢材料,且钢球尺寸较大。故有必要对燃机轴承钢球强化处理技术进行研究。

1、钢球表面强化试验

1.1 样件

钢球直径为22.225mm,材料为M50钢。

1.2 强化试验

取2000粒钢球,采用钢球表面强化机进行强化试验。通过试验确定工艺参数为:滚筒转速15r/min,强化时间100~ 210min。强化液(煤油和20#机油按一定比例)为100~150mL。

1.3 检测结果

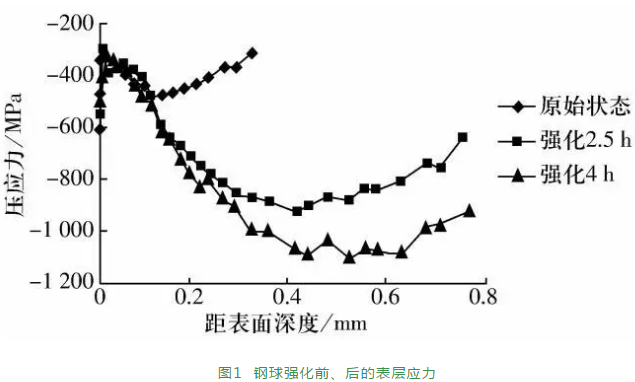

1.3.1应力

钢球强化前、后的表层应力如图1所示,由图可知:1)未强化球的应力峰值约为-450MPa,在距表面0.1mm处;2)强化2.5h球的应力峰值为-900MPa,在距表面0.4mm处,强化层深度约为0.75mm;3)强化4h球的应力峰值为-1100MPa,在距表面0.5 mm处,强化层深度约0.8mm。强化后的钢球表层应力大幅提高,且强化时间不同,钢球表面应力变化及强化层深度也不同。

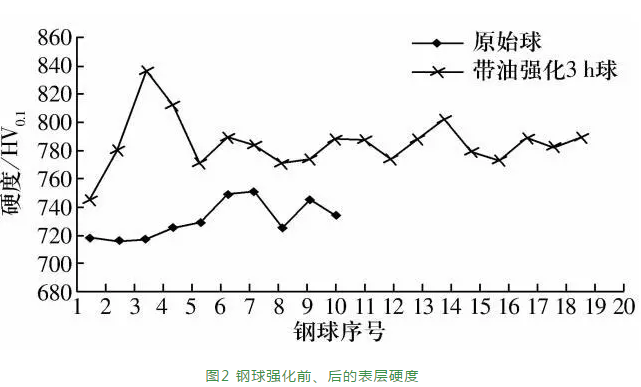

1.3.2 硬度

钢球强化前、后的表层硬度如图2所示,强化后的钢球表层硬度明显增加,平均硬度由731HV0.1提高到785HV0.1 。

1.3.3 表面变质层检测

在某公司失效分析中心采用组织和硬度法对强化后的钢球进行变质层检测,没有明显变质层。

1.3.4 小结

强化后的钢球表层应力增加70%~88%,表层硬度明显提高,表面没有明显变质层。

2、强化工艺

通过试验和检测,最终确定钢球加工工艺为:成形→退火→光球→软磨→热处理→硬磨1→表面强化处理→硬磨2→初研→补充回火→精研→稳定→超精研→终检→涂油包装。并对成品钢球进行了检测,消除应力处理后压应力仅降低约100 MPa,对强化效果影响较小。

3、疲劳寿命试验

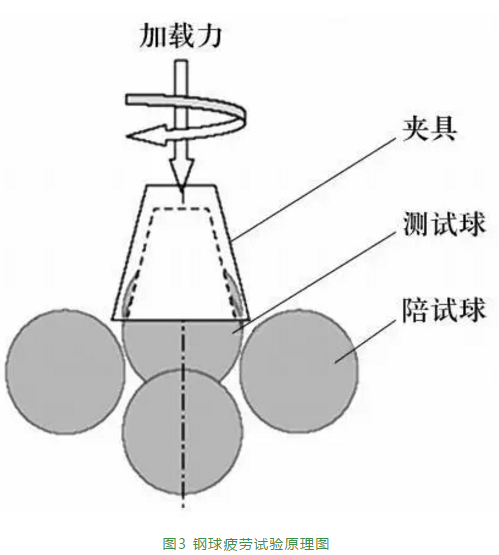

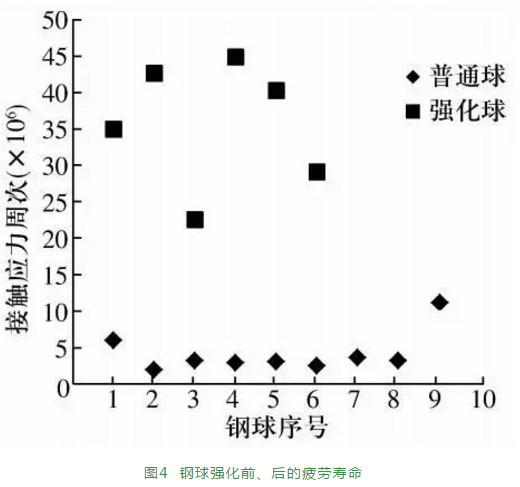

轴承钢球失效属于滚动接触疲劳失效,采用图3所示的方法对其寿命进行评估。测试球在一定加载力的作用下同时与4个陪试球接触,当主轴夹具带动测试球高速旋转时,4个陪试球在摩擦力的作用下随之发生纯滚动。钢球间的接触应力5.83GPa,主轴转速为3000 r/min。普通工艺钢球取9粒,强化处理的钢球取6粒。强化前、后的钢球疲劳寿命如图4所示,强化后的钢球疲劳寿命明显提高。

4、结束语

采用表面强化技术对燃机轴承钢球强化,并经疲劳试验验证,强化后的钢球疲劳试验寿命明显提高,说明了特殊材料钢球表面强化技术的正确性。

(来源:《轴承》2020年11期)

轴研所公众号 轴承杂志社公众号

营销热线

0379-64367521

0379-64880626

13693806700

0379-64886322

0379-64881181