摘 要

介绍轴承零件过烧缺陷常用检测方法和相控阵超声波(PAUT)检测方法的特点。采用相控阵检测技术,通过对收集的轴承零件疑似过烧缺陷相控阵图像的对比分析,归纳出过烧缺陷的相控阵图像特征多为较小的点状、团状和条块状密集型缺陷,在材料内部宽度和深度方向均有分布,并利用金相法等对相控阵图像特征进行了有效验证。结果表明,相控阵可以检测过烧缺陷,并初步给出了采用对比试块法对过烧缺陷进行评定,过烧评定方法为:单个缺陷不小于φ0.5 mm当量平底孔或密集型缺陷在25 mmx25 mm区域内存在3个小于φ0.5 mm当量平底孔的缺陷,判定为过烧。

轴承钢一般都要进行热加工和热处理,以获得较高的韧性或其他特殊性能。当轴承钢的加热温度(接近熔化温度)过高时奥氏体晶粒粗大,而且由于氧化性气体渗入到晶界,使晶间物质Fe,C,S发生氧化,形成易熔共晶体氧化物,在随后的冷却过程中晶界上产生富硫、富磷的烧熔层,并伴随着形成硫化物和磷化铁等脆性相的沉积,导致晶界严重弱化,这种现象称为过烧。过烧的金属由于晶间连接被破坏,强度和韧性大幅下降,常常一锻即裂。

由于过烧造成的材料组织晶间破坏,会形成尺寸极小的孔洞缺陷,过烧缺陷的检测一直是个难题。在轴承制造过程中面临两种情况:由于检测不出缺陷造成过烧缺陷在产品中持续存在;一旦发现一件产品过烧,则整批产品报废。这两种情况均不利于企业的生产,这就要求提高检测能力,杜绝以上情况发生。

1 轴承零件过烧缺陷的常规检测方法

轴承零件过烧缺陷的常规检测方法有:无损检测,如磁粉探伤和常规超声波探伤;破坏性检测,如断口和金相检验等。

1.1 磁粉检测

常用的铁磁性材料,表面无损检测多采用磁粉检测方法。由于过烧缺陷的外形特征多为点状孔洞,磁粉检测对此类缺陷不敏感,经常会发生漏检。

1.2 常规超声波检测

采用常规超声波检测过烧造成的孔洞缺陷时会造成缺陷回波散射,接收到的回波信号很少,缺陷信号很弱,容易被误认为是杂波而被漏判;由于许多过烧缺陷尺寸很小,而常规超声波受限于探头频率,小于半波长的缺陷检测不到。

1.3 断口检验

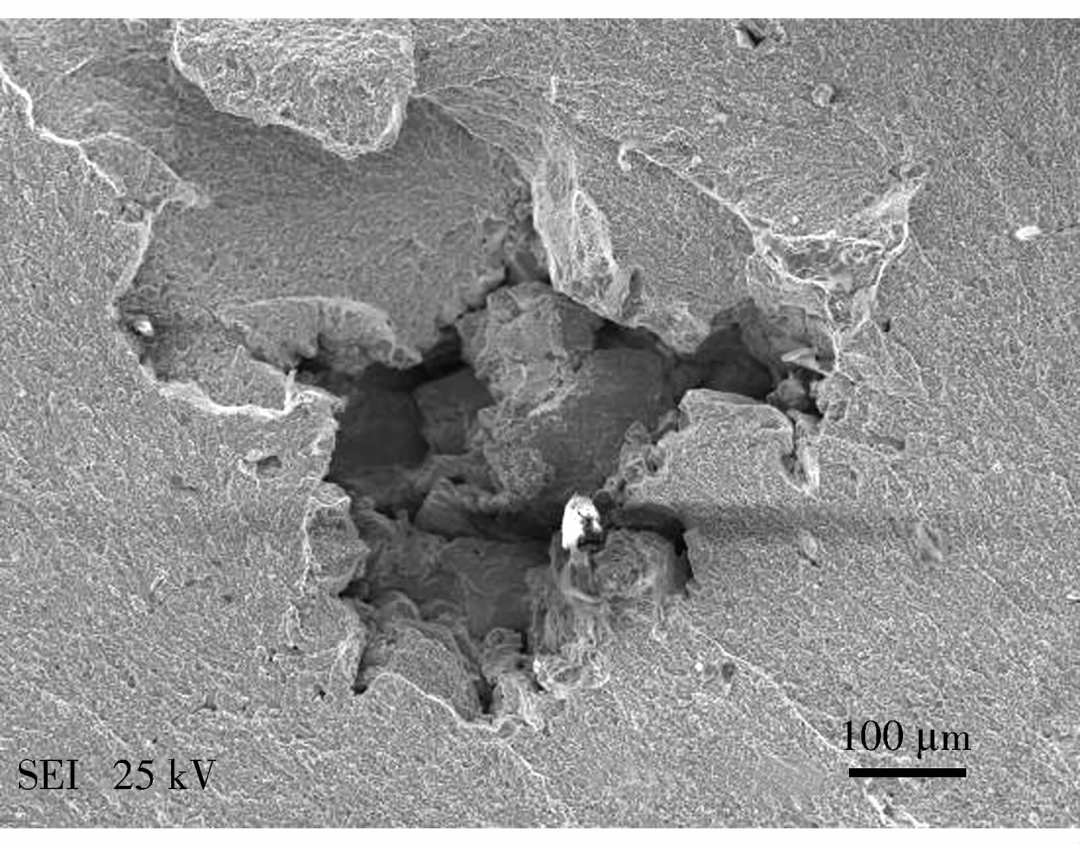

断口检验是宏观检验中常用的方法,是反映产品质量的重要手段之一。过烧断口特征表现为无金属光泽、浅灰色、有棱角,类似碎石块状。从断口图像看,缺陷的表面不规整,轻微时可见少数几点,严重时可布满整个断口。某轴承滚子过烧断口显微图像如图1所示。

图1 滚子过烧断口的扫描电镜图像

Fig.1 Scanning electron microscope image of overburning fracture for roller

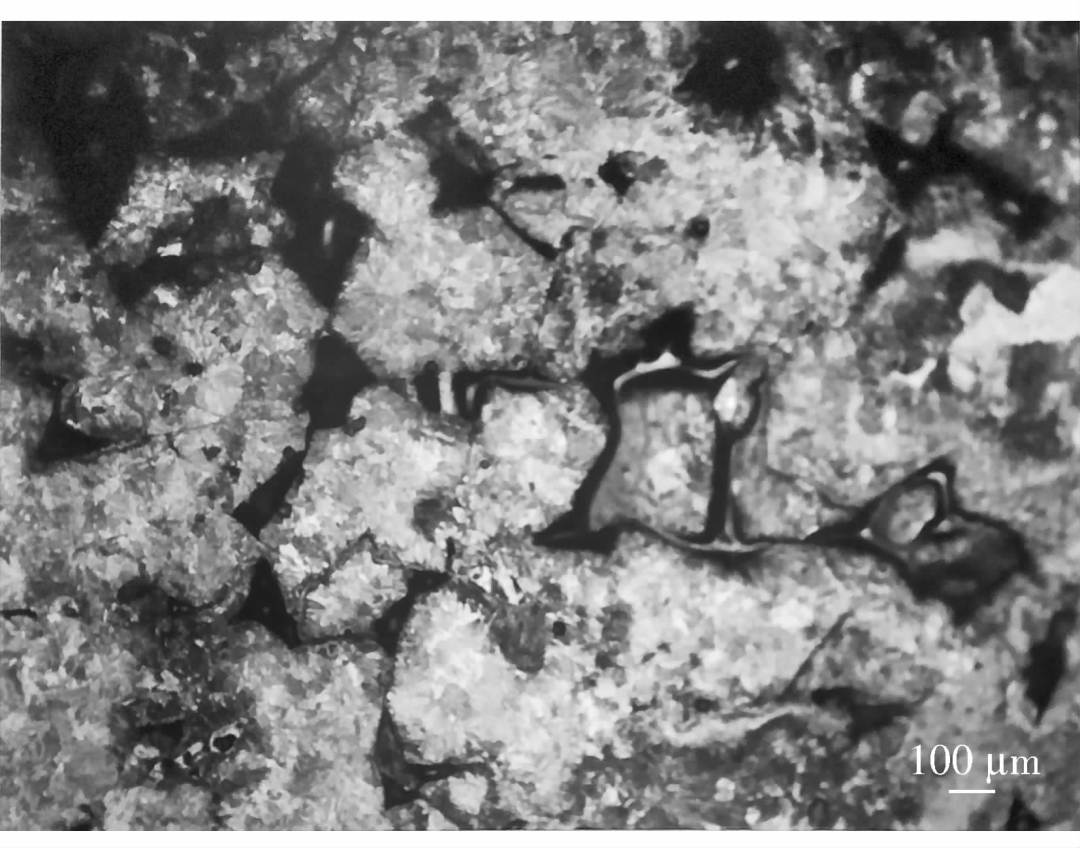

1.4 金相检验

金相检验是控制轴承零件内在质量的重要手段,包括宏观检验与微观检验。某轴承滚子100倍过烧显微金相图像如图2所示,过烧组织晶粒异常粗大,整个晶界层烧熔,在三角晶界处出现明显的烧熔孔洞,呈黑色晶界网络。

图2 滚子过烧的金相组织形貌

Fig. 2 Metallographic structure of overburning for roller

1.5 小结

以上方法中,磁粉检测和超声波检测有局限性,断口检验和金相检验效率低且属于破坏性检验,因此,需考虑采用更可靠和效率更高的方法来检测过烧缺陷。

2 超声相控阵检测的特点

超声相控阵是近年来发展起来的一门新的工业无损检测技术,通过对探头各阵元的有序激励可得到灵活的偏转及聚焦声束,联合线性扫查、扇形扫查、动态聚焦等独特的工作方式,使其比常规超声检测具有更快的检测速度和更高的灵敏度。与常规超声波检测相比,相控阵检测具有以下明显的优点:

1)相控阵技术除具有一般超声波的A扫外,又增加了B扫、C扫、D扫、S扫,特别是形成了具有可视化的S扫,增加了缺陷的直观性,对缺陷易见易判。

2)相控阵探头的单个晶片尺寸很小,使超声场的近场区很小。相控阵探头既能探测较深的部位,又能检测近表面部位,弥补了直探头和双晶探头的不足。

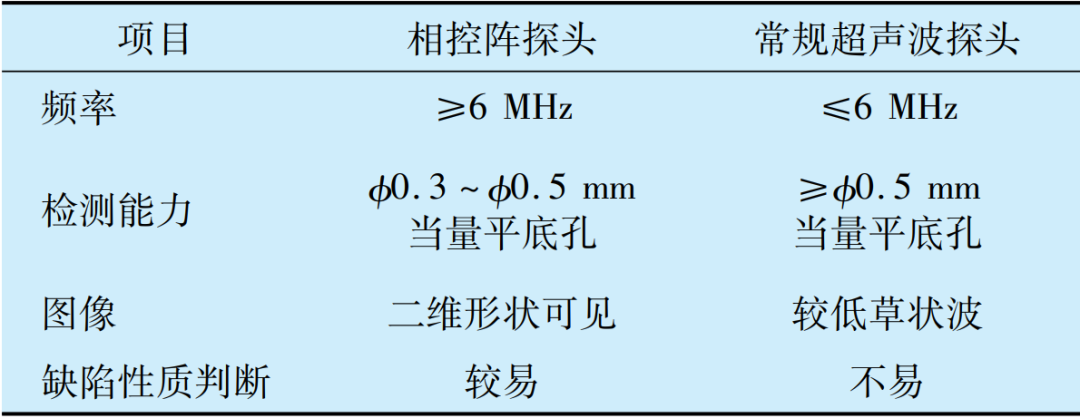

3)相控阵探头频率可达6 MHz以上,甚至可以达到20 MHz或更高,高频率探头的使用,使对小缺陷超声波检测成为可能。相控阵探头的聚焦性能,有助于提高对缺陷的识别能力。

3 过烧缺陷的相控阵检测图像特征

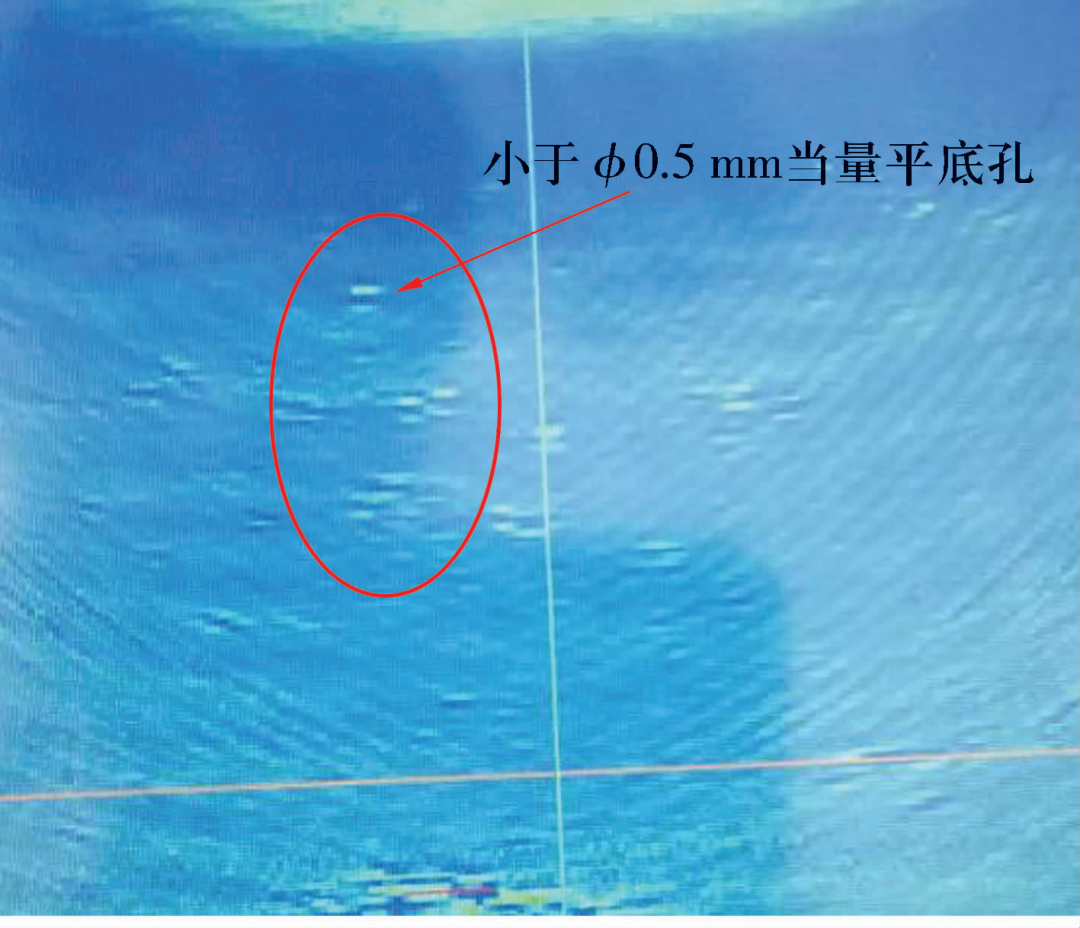

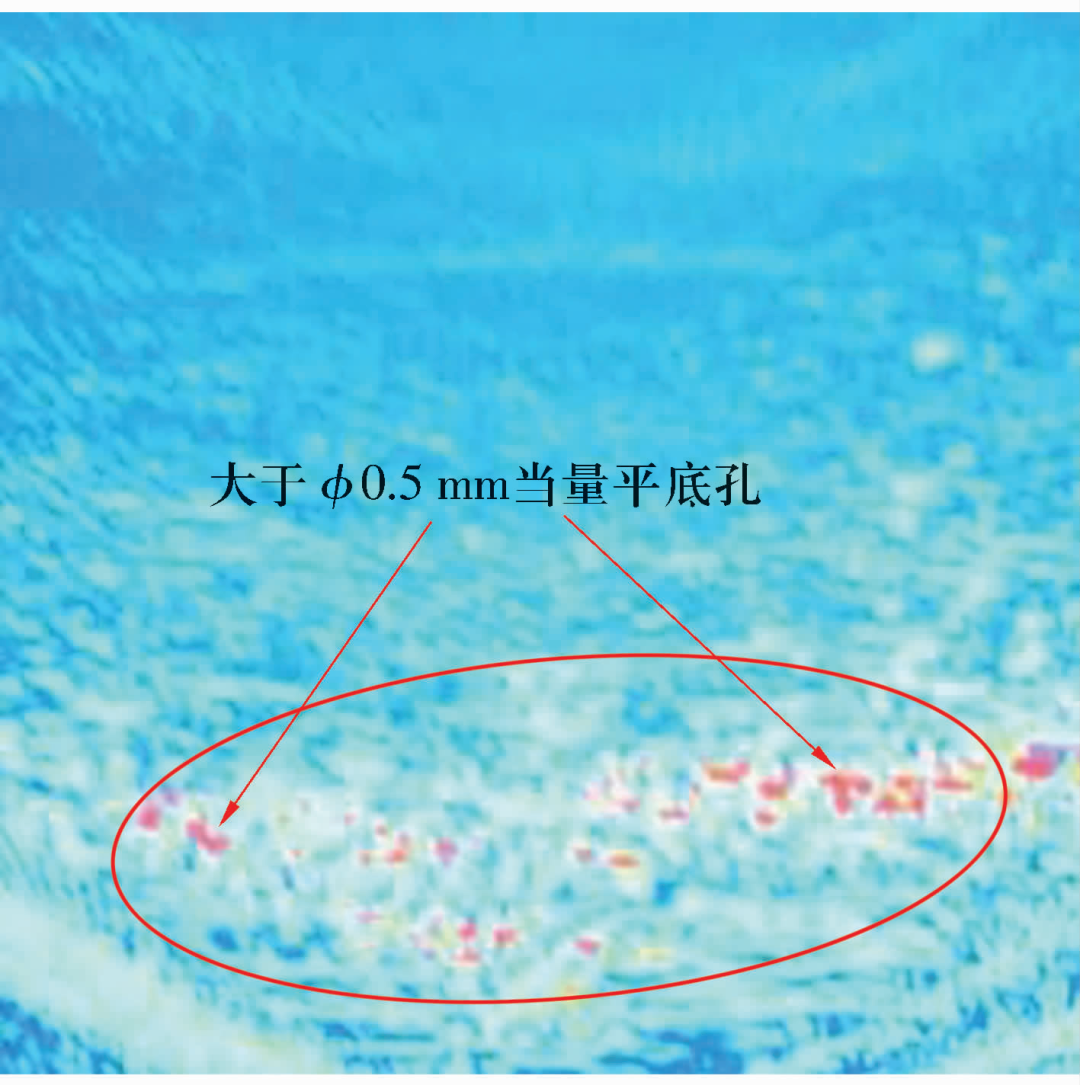

为探索过烧缺陷的超声波特征,采用超声相控阵探伤仪对确定内部存在过烧的轴承零件进行扫查,探头采用10 MHz相控阵探头,采集了多个过烧缺陷超声波图像,按照严重程度表现的特征归纳如下:1)密集点状形态过烧缺陷(图3),程度一般;2)团状形态过烧缺陷(图4),程度较重;3)条块状形态过烧缺陷(图5),程度严重。

图3 过烧缺陷相控阵检测点状形态

Fig.3 Point-like morphology of phased array detection of overburning defects

图4 过烧缺陷相控阵检测团状形态

Fig.4 Agglomerate-like morphology of phased array detec-tion of overburning defects

图5 过烧缺陷相控阵检测条块状形态

Fig.5 Strip-like morphology of phased array detection of overburning defects

对图3—图5的点状、团状、条块状的部位进一步做金相检验,发现都具有过烧缺陷的显微组织特征,但相控阵检测比金相法方便、快捷,检测效率高,且为非破坏性检测,更能适应生产。

从超声相控阵图像上看,过烧缺陷多为较小的点状、团状、条块状密集型缺陷,在材料内部宽度和深度方向均有分布。过烧缺陷多是密集小缺陷,为发现缺陷必须采用高频率探头,提高检测的灵敏度。而常规超声波探头频率一般低于6 MHz,检测的灵敏度较低,很难发现此类缺陷,易造成漏检。

4 相控阵技术检测过烧的可行性

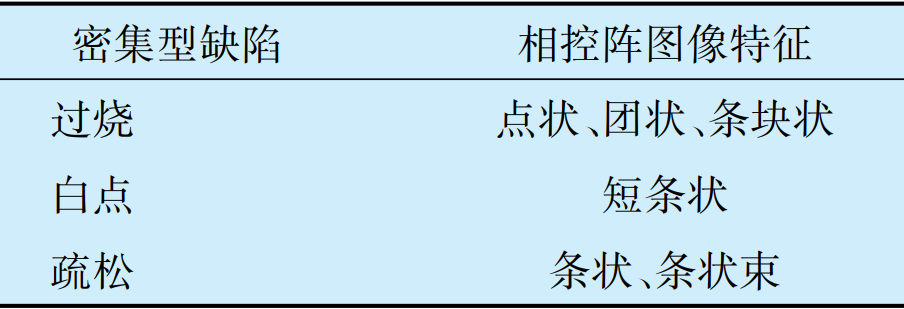

轴承零件中密集型内部缺陷为过烧、白点和疏松等,检测到的相控阵图像特征见表1。从相控阵图像特征上,可初步判断出密集型缺陷的性质。

表1 轴承零件密集型内部缺陷相控阵图像特征

Tab.1 Phased array image features of intensive internal de-fects of bearing parts

随着超声相控阵技术的开发和运用,因其高频、聚集等特点,过烧缺陷检测难点得到了很好的解决,使过烧缺陷的检测具有可行性。使用相控阵探头与常规超声波探头检测过烧缺陷的效果比较见表2。

表2 相控阵探头与常规超声波探头检测过烧缺陷的效果比较

Tab.2 Comparison of effects of phased array probe and con-ventional ultrasonic probe for detecting overburning defects

5 轴承内部过烧的相控阵检测评定探讨

根据过烧缺陷的特点及危害,宜从严控制,尽可能发现小当量的缺陷。结合相控阵仪器、探头和试块等综合检测能力,并综合实践经验,提出了过烧缺陷定量方法以及评定标准。

1)过烧缺陷的定性。

对内部缺陷特征为密集点状、团状和条块状等密集型缺陷,考虑到轴承使用的安全性,按照过烧缺陷评判,有争议时,采用金相法进行解剖分析定性。

2)过烧缺陷定量方法。

采用对比试块法,考虑到内部过烧缺陷常常体积较小,从单个缺陷定量和密集型缺陷定量两方面考虑,综合实践经验,级别定为φ0.5 mm当量平底孔。

3)过烧缺陷的评定:若单个缺陷不小于φ0.5 mm当量平底孔或密集型缺陷在25 mmx25 mm区域内存在3个小于φ0.5 mm当量平底孔的缺陷,均判定为过烧。

(来源:轴承杂志社)

轴研所公众号 轴承杂志社公众号

营销热线

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181